|

Električna i toplinska energija iz drvnih ostataka

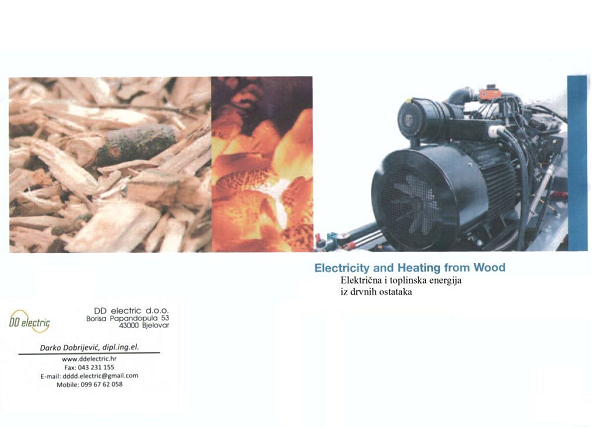

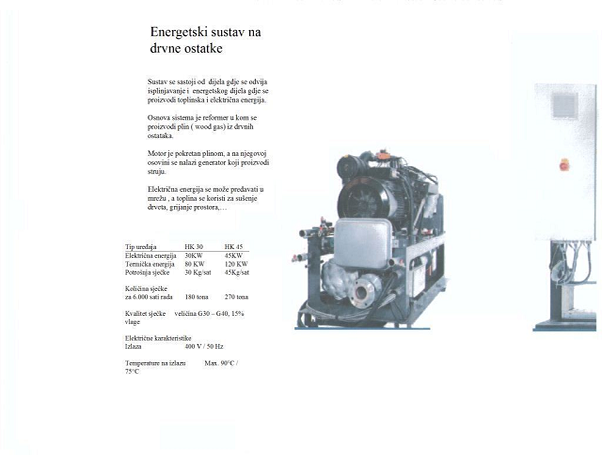

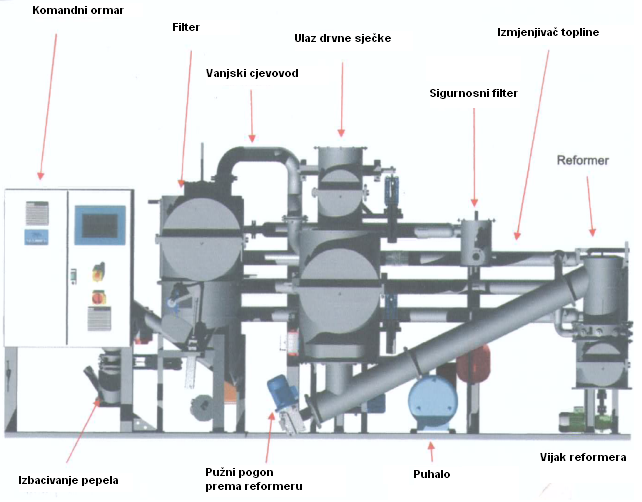

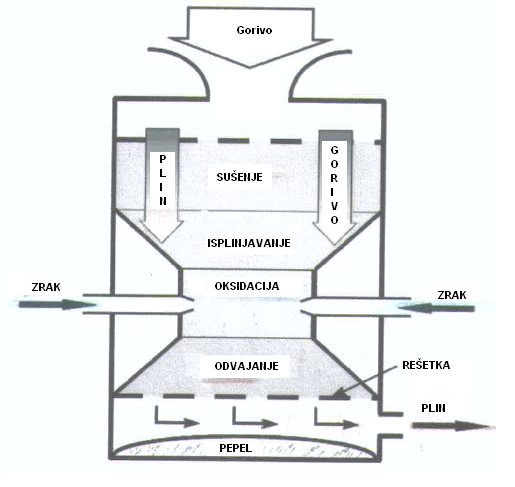

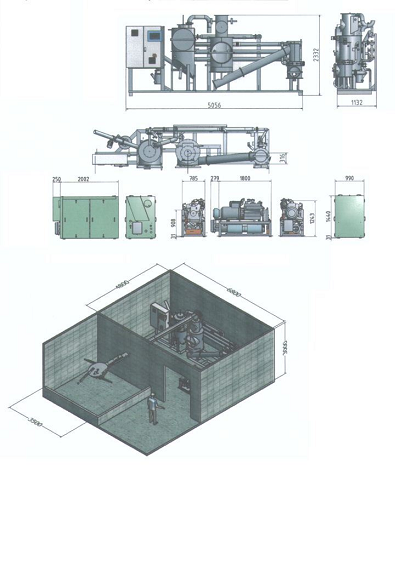

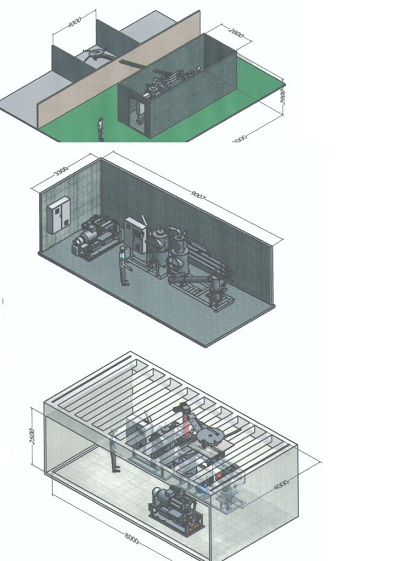

OPĆENITO Tehnologije isplinjavanja ( pirolize) manje su prisutne u svijetu, a efikasnije su nego poznatije klasične tehnologije za proizvodnju topline i struje iz drvnih ostataka. Klasična tehnologija za dobivanje topline i električne energije je bazirana na loženju drveta za dobivanje topline i za pokretanje turbina za proizvodnju električne energije. Drvo je previše vrijedno da bi se spaljivalo !!! Pirolitički princip dobivanja topline i električne energije primijenjen u kogeneracijskom postrojenju ( wood-cogeneration plant) koristi drvo optimalno i čuva prirodne resurse! Srce kogeneracijskog sistema je efikasan, robustan toplotni i električni sistem koji koristi drvne ostatke ( wood chips) za proizvodnju drvnog plina ( wood-gas) u reformeru. Efikasnost sistema se vidi kod potrošnje 1Kg drvenih ostataka za 1kWh električne energije, a to znači da se za metar kubični drveta proizvede 1.2 MWh električne energije. Toplinska energija koja se proizvede je tri puta veća nego proizvedena električna energija, a može se koristiti za zagrijavanje objekata, za predaje topline u toplinsku mrežu,.. Ako se promatra sistem koji proizvodi 45 KW električne energije i 120 KW toplinske energije i troši 270 tona drvnih ostataka za 6000 sati rada tada se vidi da je sistem vrlo efikasan. Održavanje sustava je jednostavno pa se može raditi bez potrebe za expertom, ali se treba predvidjeti 20 minuta na dan za osnovno održavanje sustava ( zamjenu ulja, svjećica, zračnih filtera,..) Proizvodnja plina ( wood gas) termokemiskim procesom iz drvne sječke je poznat proces, ali je tehnologija postala pouzdanija i dostupnija. Projektirano kogeneracijsko postrojenje od 6 identičnih 45Kw/120Kw postrojenja, a 45000W postrojenje se sastoji od : Osnovni princip isplinjavanja prikazan je na sl.1, prilog 10.3

Drvena sječka se doprema koristeći pužni vijak iz spremišta sječke u jedinicu punjenja sječke ( filling sluice). Termokemijske reakcije:

Plin ( wood gas) napušta reformer na dnu pri temperaturi 800 °C. Nakon što plin ( wood gas) napusti filter , ponovo se hladi na 90°C na izmjenjivaču topline tako da plin može proći kroz sigurnosni filter ( emergency filter). Donja kalorična vrijednost plina je 4.5MJ/m3 ( 1.4KWh / m3 ) Ispušni plinovi motora odvode se napolje kroz katalizator ( catalytic converter). Sve gore navedeno je izvedeno komponentama koje su čvrsto povezane i povezane s puhalom koje upuhuje zrak pod pritiskom od 100 mbar. Višak topline se odvaja pomoću dva wodom punjena toplinska sustava. Potrošcači toplinske energije će biti sušare sječke i objekti proizvodnog pogona tvrtke Trgošped d.o.o. Električna energija će se predavati u mrežu, a povezivanje spojnog i priključno mjernog ormara izvest će se podzemnim kablom tipa NYY 4x240mm2.

1. Mjesto sinkronizacije svakog od 6 generatora je generatorski prekidač. Generatorski prekidač je smješten u razdjeniku agregata, u neposrednoj blizini generatora. Položaj prekidača prikazuje se na LCD zaslonu na vratima razdjelnika, a signalnim kabelom povezan je sa SPMO. Minimalna dozvoljena vrijednost nazivne struje svakog prekidača iznosi In=80 A. 2. U razdjelniku agregata mora biti ugrađen uređaj za automatsku sinkronizaciju, koji dozvoljava paralelni pogon elektrane s mrežom pod sljedećim uvjetima: razlika napona manja od +/- 10% nazivnog napona, 3. Za paralelni pogon elektrane s mrežom, glavni prekidač u elektrani mora biti opremljen: Uvjete paralelnog pogona osiguravaju međusobno usklađene zaštite elektrane i distribucijske mreže. U slučaju odstupanja od propisanih uvjeta za paralelni pogon, zaštita mora odvojiti elektranu iz paralelnog pogona (mora odvojiti elektranu od distribucijske mreže). Funkcionalnost i podešenje ugrađenog prekidača te ostale opreme (opisano pod točkama 1., 2. i 3.) mora se dokazati valjanim ispravama o sukladnosti te ostalim pripadajućim protokolima, s obaveznom dokumentacijom na hrvatskom jeziku. 4. Na mjestu priključka moraju biti zadovoljeni uvjeti kvalitete napona prema EN 50160 i elektromagnetska kompatibilnost prema IEC 61000-X-X. Prije puštanja u pokusni rad i za vrijeme pokusnog rada se mora mjeriti kvaliteta električne energije prema EN 50160 i provjeriti jesu li izmjerene vrijednosti unutar zadanih granica. 5. Proizvođač na mjestu priključenja ne smije ometati rad mrežnog tonfrekventnog signala i sustava daljinskog vođenja. 6. Vrijednost faktora ukupnog harmonijskog izobličenja (THD) napona uzrokovanog priključenjem elektrane na mjestu preuzimanja na 0,4 kV može iznositi najviše 2,5%. Elektroenergetski objekti i instalacije elektrane moraju biti izvedeni, održavani i vođeni u pogonu tako da njihov povratni utjecaj na mrežu, odnosno poremećaji i smetnje budu u granicama koje ne ugrožavaju propisanu razinu kvalitete opskrbe električnom energijom prema zahtjevima utvrđenim Mrežnim pravilima, kao i prema tehničkim preporukama i normama koje se temelje na načelima određivanja negativnog povratnog djelovanja na mrežu (primjerice; emisija viših harmonijskih komponenti, flikeri, nesimetrije i slično), a sukladno Općim uvjetima za opskrbu električnom energijom (NN 14/06).

Procjena troškova 270 kW Procjena troškova 270 kW

|

natrag

natrag